Ingénierie F1 - Développements et Simulations numériques

Le virtuel au secours du réel !

Avant d’entamer cette 9ème (déjà !) chronique à propos de l’ingénierie en F1, je vous souhaite de joyeuses fêtes de fin d’année !

Du virtuel, pourquoi et pour quoi ?

Le nouveau règlement technique 2012, maintenant confirmé, oblige les ingénieurs à remettre en cause une partie de leurs choix précédents et d’innover : la performance en F1 est tellement élevée que la victoire se trouve via des gains identifiés dans les ‘zones grises’ du nouveau règlement. Où retrouver de la performance aérodynamique alors que les échappements soufflés sont maintenant bannis ? Jusqu’où peut-on déformer un aileron avant pour qu’il ‘colle au plus près du sol’ tout en passant les tests de conformités de la FIA ? Comment avoir une monoplace conforme (en étant à la limite des tolérances imposées) et la plus performante dès le début de la saison ?

Les saisons sont de plus en plus longues, les équipes d’ingénieurs réduites au juste nécessaire (processus imposé pour la réduction des coûts), et les essais permettant les tests ainsi que les validations sur piste réduites au minimum tout va donc à l’encontre d’un développement classique ! Il faut donc que les ingénieurs testent des solutions toujours plus complexes, plus tôt, plus rapidement et à moindre coûts.

Pour relever ce challenge, les écuries ont énormément investi ces six dernières années dans l’utilisation du prototype 3D virtuel, permettant, via des simulations numériques 3D complexes, de tester et valider virtuellement des solutions innovantes pour leur monoplace. Je vous propose de développer et de vulgariser les outils de simulations numériques 3D utilisés en F1 afin de se rendre compte du défi relevé par toutes les équipes d’ingénierie, à l’image des simulations châssis & coque Lotus F1 Team via le CFD Center d’Enstone ou encore de l’essai des moteurs Renault Sport F1 à Viry-Châtillon.

Le potentiel de la simulation numérique 3D est immense. Avec la généralisation de la CAO (Conception 3D Assistée par Ordinateur) dans les bureaux d’études, les écuries possèdent un modèle complet en 3 dimensions de leur future monoplace. Plutôt que de fabriquer de très couteux et chronophages prototypes physiques (ex : F1 échelle réduite à 60% pour tests réels en soufflerie, essais de crash tests, etc …), il est possible grâce à des codes de calculs complexes de modéliser presque tous les effets mécaniques et physiques du ‘monde réel’ et simuler virtuellement sur cette monoplace 3D des avatars virtuels de tests réels.

Attention, rien de miraculeux ! Elles n’amènent pas les solutions innovantes, mais permettent ‘seulement’ aux ingénieurs d’explorer plus de voies et cela plus rapidement. Ces simulations virtuelles sont limitées à cause d’un investissement en logiciels et informatique très lourd (souvenez-vous de la mise en place du CFD Center d’Enstone qui représente la 2ème puissance de calculs privée au monde !) et d’une problématique complexe inévitable : s’assurer que les résultats fournis par ces simulations numériques sont très proches de la réalité.

Quelques exemples détaillés de simulations numériques utilisées en F1 :

Tout est aujourd’hui modélisable et simulable virtuellement : mécanique, thermique, aérodynamique, électronique, optique, informatique … Je vous propose d’expliquer le processus général de simulation numérique et de son application en F1 sur le domaine du dimensionnement mécanique (châssis), celui de l’aérodynamique externe (CFD Center), et enfin sur celui de l’aérodynamique interne (Motorisation Renault Sport F1).

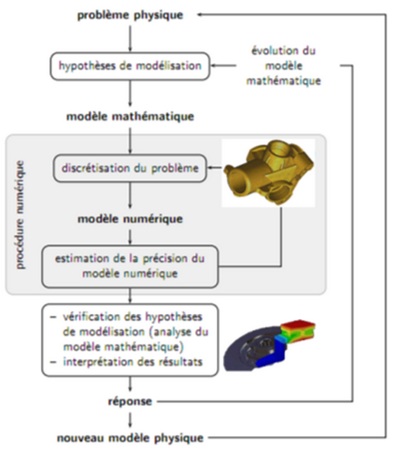

Le processus général de simulation numérique en développement est le suivant :

Les ingénieurs partent d’un problème physique qu’ils veulent tester sur leur prototype virtuel à un certain stade de développement de la CAO de la monoplace. Et là, l’expertise métier des ingénieurs est vitale car on modélise par des choix et des variables mathématiques quelque chose qui doit représenter ‘la réalité’. En clair, une mauvaise modélisation du problème donnera des résultats tout à fait inintéressants pour l’ingénieur car déconnectés de la réalité de la monoplace physique !

Ce modèle mathématique appliqué au modèle CAO 3D de la F1 part au calcul. On parle de résolution de la procédure numérique :

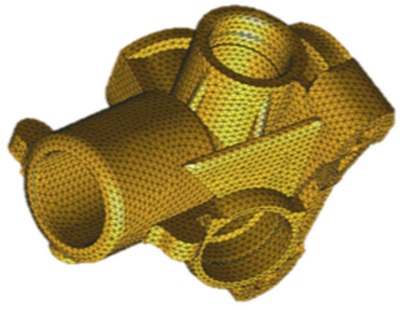

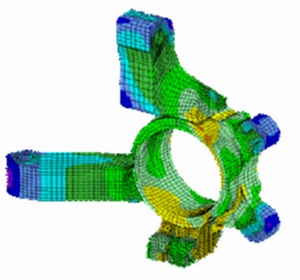

¤ Les pièces simulées sont ‘maillées’, c’est-à-dire découpées en millions de petites pyramides 3D élémentaires car les équations mécaniques, ou aérodynamiques, sont scientifiquement ne sont établies et connues que sur ces petits mailles.

Exemple de maillage standard sur une pièce mécanique

¤ Les résultats attendus par l’ingénieur sont calculés : les équations sont résolues sur chacune de ces millions de mailles interdépendantes. Les logiciels de calculs doivent résoudre des systèmes de plusieurs centaines de millions d’équations à plusieurs centaines de millions d’inconnues. On comprend donc bien la nécessité d’avoir des centres de calculs ultra-puissants pour que cela soit réalisé sur des temps raisonnables de quelques heures tout en obtenant des résultats avec une précision de calculs de l’ordre de 99% !

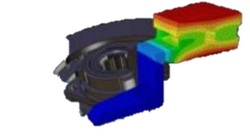

Exemple de résultats d’une simulation mécanique (répartition de contraintes)

¤ Une validation physique de ces résultats de simulation numérique peut être effectuée sur les solutions les plus innovantes et les plus stratégiques. Ces tests de validations physiques servent aussi à affiner le modèle mathématique pour s’assurer d’obtenir des résultats virtuels toujours plus réalistes et précis.

Simulations mécaniques en F1

Le dimensionnement mécanique (calculs de déformations, contraintes critiques, crashs, fatigue, vibrations, etc.) est généralisé. Il est mis en œuvre sur toutes les pièces constituants la monoplace, qu’elles soient métalliques ou en matériaux composites. La généralisation de l’utilisation en F1 de la fibre de carbone, des structures en nid d’abeilles, ont d’ailleurs augmenté la complexité des calculs. Ces simulations permettent d’optimiser les pièces une à une pour les alléger au maximum tout en s’assurant qu’elles résisteront aux diverses sollicitations extrêmes qu’implique un Grand Prix que ce soit en terme d’efforts encaissés, de vibration, d’usure ou de fatigue.

Exemple de résultat après maillage d’une fusée de direction

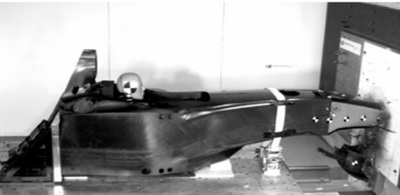

La généralisation de l’utilisation de ces simulations rendront, à terme, quasi-obsolètes ce genre de tests physiques:

Banc d’essai de traction sur levier de direction

Banc d’essai de fatigue sur train avant

Crash test physique

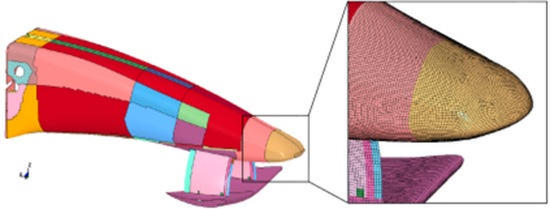

Préparation d’un Crash test virtuel par simulation

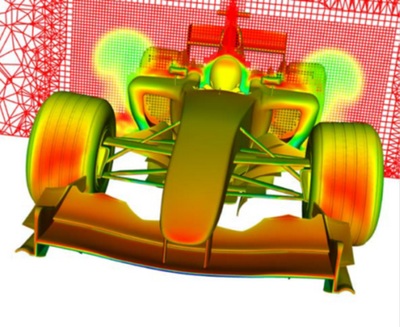

Simulations aérodynamiques externes en F1

Optimiser l’aérodynamique de la monoplace, optimiser l’appui sur une diversité de circuits, tel est le challenge pour aller chercher la victoire sur les dernières saisons, et le challenge sera le même lors de la future saison à venir. Avec un règlement 2012 interdisant les sources de performances extrêmes des dernières saisons, comme le multiple diffuseur soufflé, il est évident que les ingénieurs doivent se creuser la tête et tester virtuellement de nombreuses et nouvelles solutions potentielles : les CFD Centers tournent 24h/24 7J/7 !

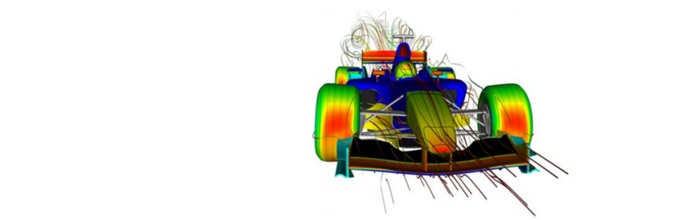

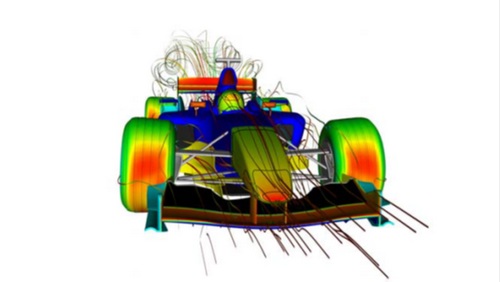

Maillage de l’air pour calcul & résultat de Pression aérodynamique

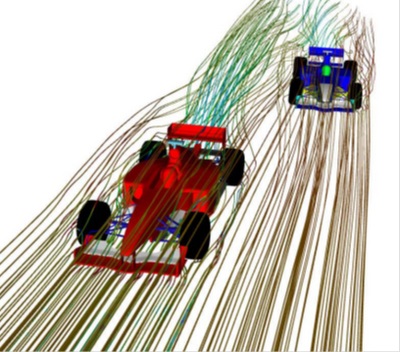

Lignes d’écoulement aérodynamique

Résultats : Champ de vitesse sur les lignes d’écoulement et Champ de pression sur la monoplace

La prochaine étape ? Coupler ces analyses entre elles ! Faire une simulation numérique de déformations sous un cas de charge c’est bien … Faire ensuite un calcul d’aérodynamique et d’appui c’est bien …. Mais Ferrari en a fait les frais cette saison. Vous vous souvenez de l’aileron avant ‘fou’ de Felipe Massa ? L’aérodynamique de cet aileron a été simulée, fournissant aux ingénieurs la valeur de l’appui fourni. Ensuite, la déformation de l’aileron a été calculée par simulation pour tenir CETTE charge aérodynamique. Sauf que dans la réalité les 2 sont liées !

Au fur et à mesure de la prise de vitesse, l’aileron génère un appui croissant (et non constant !) qui déforme cet aileron. Cela change donc les données d’entrée de la simulation aérodynamique, changeant aussi la valeur de l’appui, ce qui change la déformée, etc. Un cercle vicieux, complexe, est bien connu en aéronautique : ce phénomène critique s’appelle le Flutter ou Flottement. Comme les simulations aérodynamiques et mécaniques ne sont pas, ou très peu, couplées à ce jour, ces phénomènes ne sont pas détectés virtuellement par des calculs 3D ! On ressent donc la limitation actuelles de ces outils de simulation (manque de puissance informatique et de modèles mathématiques nécessaires toujours plus complexes et précis) pour l’application en F1, car pour 2012, il semble évident qu’il faudra avoir sur sa monoplace un aileron avant déformable, capable d’être au plus près de la piste pour obtenir toujours plus d’appui et d’équilibre, tout en paraissant conforme lors des essais statiques de flexion sous charge de la FIA …

Simulation aérodynamique interne & thermique (moteur)

Le maintien de la performance du bloc moteur V8 actuel et le développement du futur bloc moteur V6, réglementaire en 2014, nécessitent de nombreuses simulations numériques. Cela se vérifie d’autant plus qu’il est complexe et couteux de faire des prototypes. Les simulations numériques d’écoulement de flux (échappements), d’explosion du carburant, de syntonisation (l’ajustement en fréquence) ou encore de calculs thermiques sont au cœur du développement et sources de performance. Un excellent reportage TV sur ce sujet (entre autres) est passé le 07/12 sur Direct 8 où nous avons pu voir comment travaillaient les ingénieurs de Lotus Renault GP.

En conclusion, le cycle de développement est tellement court, la performance attendue tellement élevée et les ressources humaines et financières quasi constantes d’une saison à l’autre que les outils de simulation numérique sont et seront forcément au cœur du développement d’une monoplace performante. Le prototypage virtuel 3D devient incontournable et suivra l’évolution informatique et logiciel nécessaire à l’obtention de résultats toujours plus réalistes, permettant de tester des solutions toujours plus innovantes et de les valider virtuellement avant de les déployer sur la monoplace (clin d’œil aux échappements avants …). Mais gardons aussi en tête que ces outils ne trouvent pas les solutions innovantes à la place des ingénieurs, et que le génie de l’homme sera toujours à la base de l’innovation : Adrian Newey en est le parfait exemple !

Professeur Agrégé en ingénierie numérique à l’Université de Versailles, et passionné de Formule 1, ma devise est la suivante: ‘La 3D au service de l’innovation technologique’. Je suis un supporter inconditionnel du coté 'obscur' de l’ex-Renault F1 Team à Enstone ... et supporte maintenant le Lotus Renault GP.

Ma mission ? Expliquer, vulgariser le travail exceptionnel des ingénieurs F1 & techniciens pour rendre un peu plus visible la partie compétition high-tech qui se joue dans les bureaux d’études, CFD Center, et usine entre chaque Grands Prix.

Thierry Chevrot

Pour participer aux commentaires vous devez être inscrit et connecté à notre espace membre

Inscrivez-vous ici ou connectez vous à l'espace membre

Calendrier

GP du Qatar

GP du Qatar

29 Novembre-01 Décembre 2024

Horaires du GP

Essais Libres 1

14:00 - 15:00

Sprint Shoutout

18:00 - 19:00

Sprint

14:00 - 15:00

Qualifications

18:00 - 19:00

Course

18:00 - 20:00

GP d'Abu Dhabi

GP d'Abu Dhabi

06-08 Décembre 2024

Commentaires

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

@niki312T En réalité ils n'ont pas poursuivi pour améliorer le moteur en 2023 pour réserver les budgets et les moyens disponibles à 2026 (dixit...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

Le moteur de Gasly a tout simplement pété parcequ'il était en fin de vie et que le stand a voulu voir jusqu'où il pouvait tenir pour se faire une...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

Les moteurs sont en effet normalement protégés des surrégimes par des limiteurs compte tenu de leurs prix. Il arrive même que ces sécurités...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

@Patrenault77 L article de Taffin est parfait pour nous éclairer . Nous avons la démonstration que le PU 2024 DELIVRE UNE BELLE PUISSANCE...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

@Patrenault77 Je ne sais pas si lulu79 peut et va répondre mais en fait quelle est ta question ?

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

@Patrenault77 @lulu79Pouvez -vous SVP éclairer ma lanterne .Si je ne fais pas erreur ;le réglement autorise 15000/tr maxi mais impossible d'y...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault

@lulu79 Pouvez -vous SVP éclairer ma lanterne . Si je ne fais pas erreur ; le réglement autorise 15000/tr maxi mais impossible d'y parvenir...

Le rêve de Vegas se transforme en cauchemar pour Alpine-Renault